Exemplo de digitalização 3D e como ela pode ser aliada à impressão 3D.

Em meados de 2015, uma jabuti acabou vítima de um incêndio florestal próximo ao Setor Altiplano Leste, no Distrito Federal, e perdeu o casco. O animal chegou às mãos do veterinário Rodrigo Rabello muito debilitado. Uma equipe composta por Rabello, o designer 3D Cícero Moraes e o dentista Dr. Paulo Miamoto prepararam a confecção de um novo casco impresso em 3D para salvar a jabuti, batizada então de Freddy. O nome surgiu em referência ao personagem Freddy Kruger, dos filmes de terror “A hora do pesadelo”. Segundo Rabello, o aspecto de desgaste do casco queimado e da pele do animal tinham semelhança com o rosto deformado do vilão da série. Pedimos então a Cícero que explicasse em detalhes as etapas do processo de modelagem e preparação do casco para ser impresso em 3D, usando o software livre Blender:

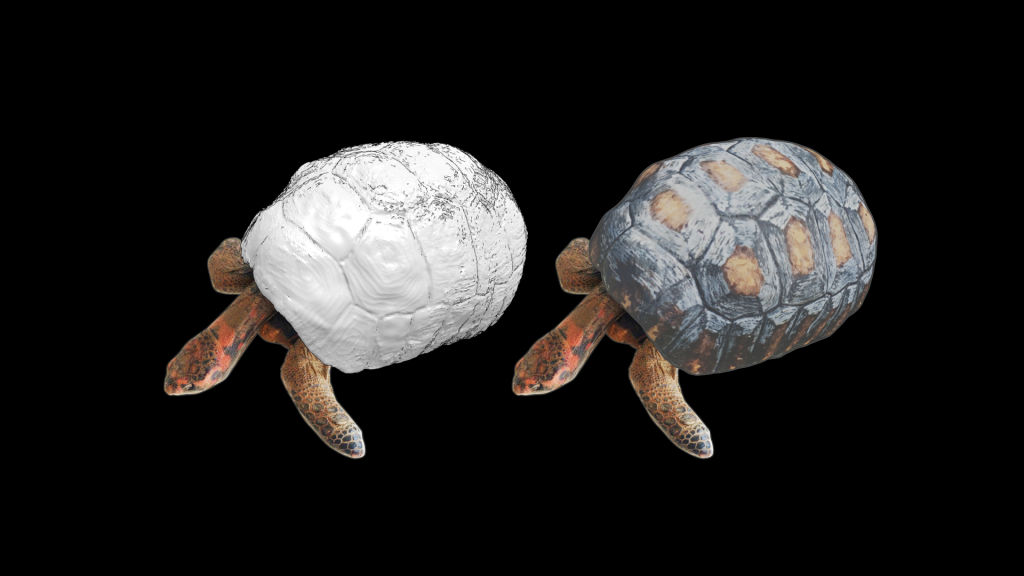

Com o sucesso da operação do implante impresso em 3D, em julho de 2015, a história de Freddy chegou a ser exibida pelo “Fantástico”, da Rede Globo. Depois da reportagem, artistas de todo o Brasil se ofereceram para pintar o casco do animal, que era branco, dando a Freddy um aspecto de “tartaruga de plástico”. Durante meses foi estudado o tipo apropriado de tinta a ser usada no processo, que não desgastasse a peça e não causasse danos à saúde da jabuti. Freddy ganhou as cores e desenhos peculiares dos cascos desse tipo de quelônio pelas mãos do artista Yuri Caldera, de Brasília.

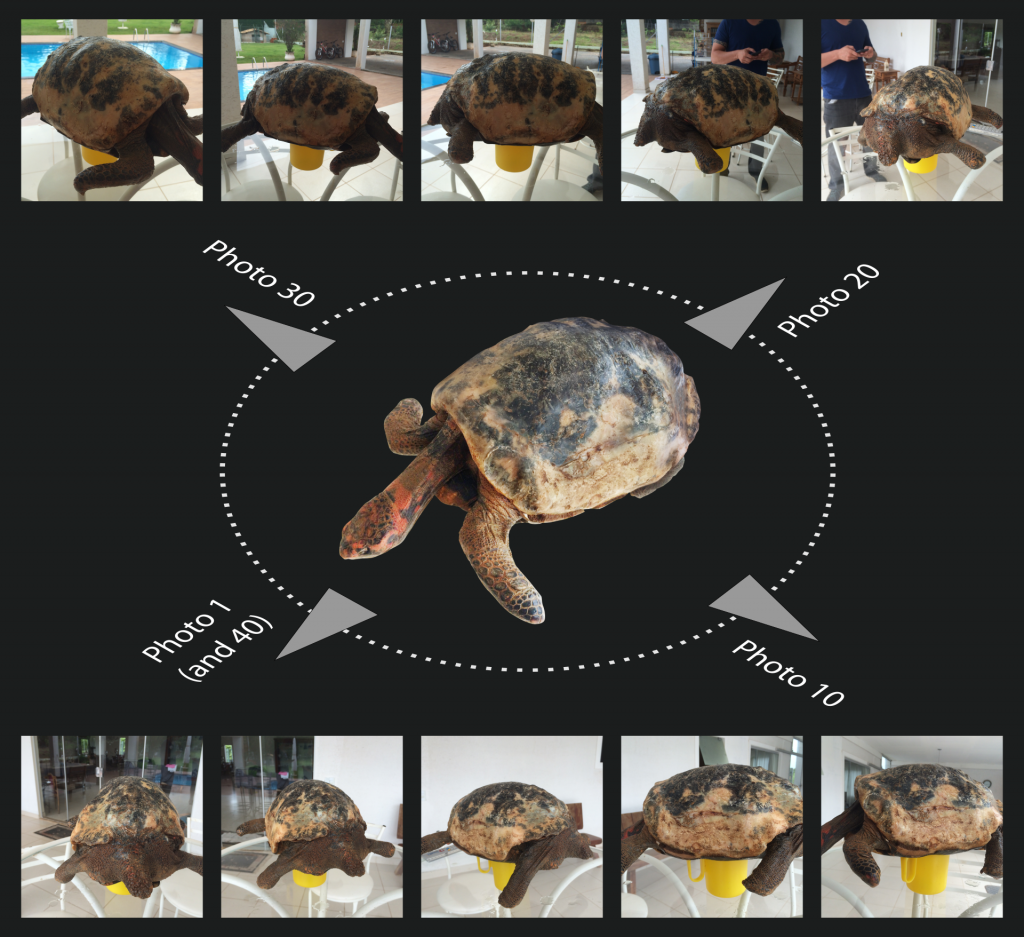

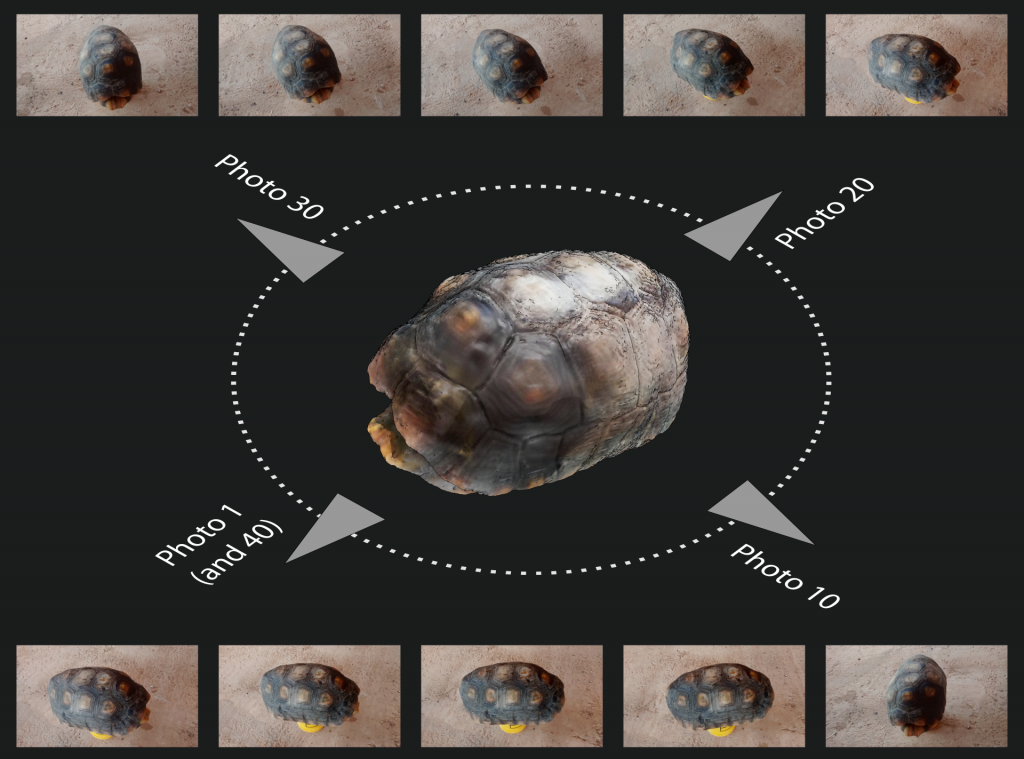

Etapa 1

Inicialmente são feitas várias fotografias em torno do animal que sofreu a queimadura. A média de fotos é 10 por quadrante, totalizando 40. Essas fotos são enviadas a um software de fotogrametria, uma técnica que faz a digitalização (escaneamento) 3D a partir das imagens. O software usado no projeto se chama ppt gui. Funciona da mesma forma que um scanner à laser, mas ao invés de captar a distância do objeto e reconstruí-lo em 3D, o software compara as fotos e posiciona as câmeras virtualmente onde as mesmas se encontravam no momento em que as fotografias foram realizadas. Com base nesses dados, um algoritmo projeta os pixels das imagens de modo que se posicionem em um espaço tridimensional.

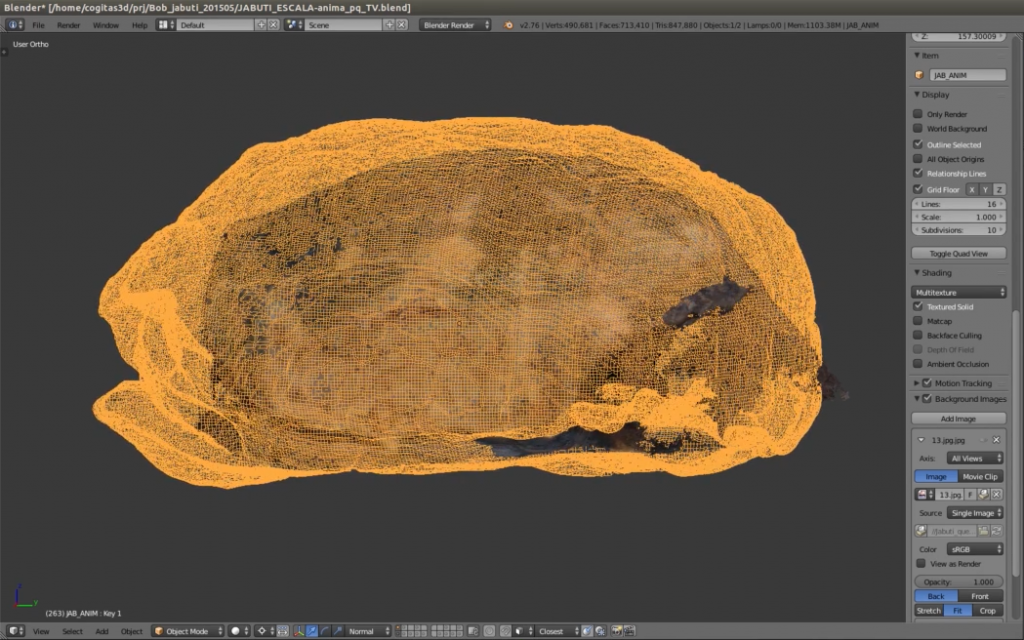

Etapa 2

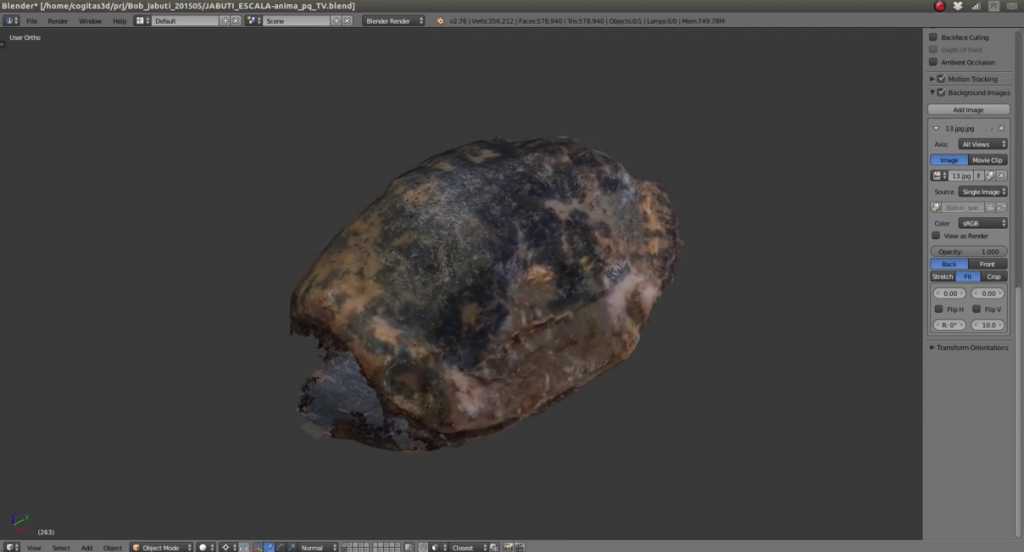

Ao final temos como resultado um arquivo “volumétrico” do objeto digitalizado. No caso da jabuti, as patas e a cabeça não foram digitalizadas, por estarem em movimento durante o processo. No entanto isso não apresentou problema, pois era justamente essa região que receberia a prótese a ser impressa em 3D.

A modelagem do casco poderia ser manual, mas não teria a mesma qualidade de detalhamento de um modelo digitalizado. A equipe decidiu então adotar como parâmetro de modelagem o casco de um jabuti saudável. Então o processo de fotogrametria foi efetuado tirando a mesma série de fotografias em torno de um animal da mesma espécie, transformando-o em um “doador virtual”.

Apesar de parecerem-se muito, os jabutis tem tamanhos discrepantes, como vemos na imagem acima. O casco em wireframe (aramado) na cor laranja é maior do que a estrutura correspondente ao corpo da Freddy, impossibilitando o encaixe da estrutura.

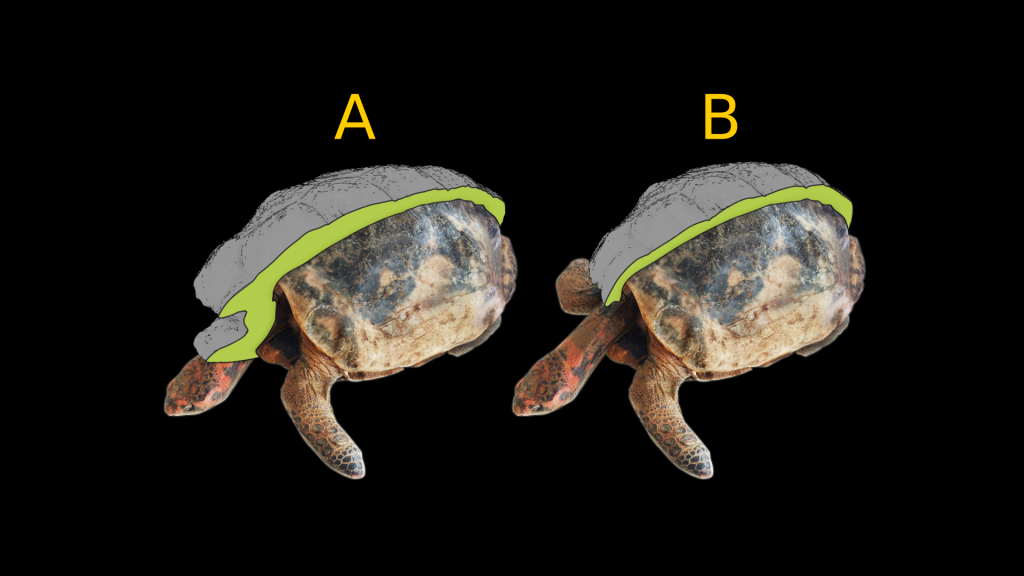

Etapa 3

Para adequar o volume do casco do doador virtual ao corpo da Freddy, é necessário cruzar no Blender os comandos de redimensionamento e de edição com deformação por área de interesse. Assim, o casco que era incompatível (A) é adequado as dimensões do receptor. A partir desse ponto, para proceder com as operações booleanas, a equipe utilzou um add-on do Blender, ainda em desenvolvimento, chamado 3DCS. O script foi financiado pelo Dr. Everton da Rosa, que cedeu a ferramenta para esse projeto. Os responsáveis pelo desenvolvimento são o desenvolvedor do Blender Dalai Felinto e o designer 3D Cícero Moraes.

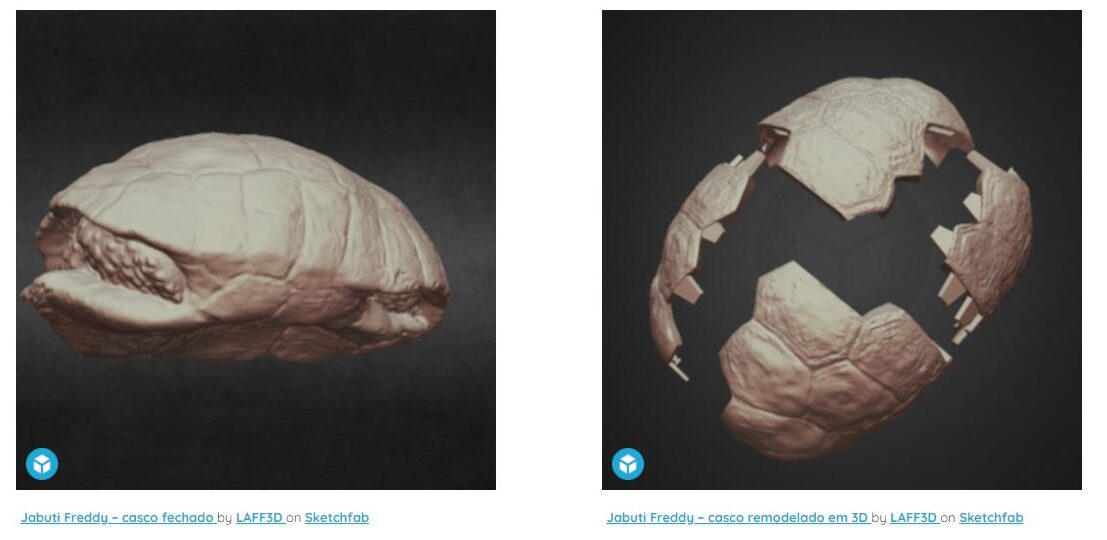

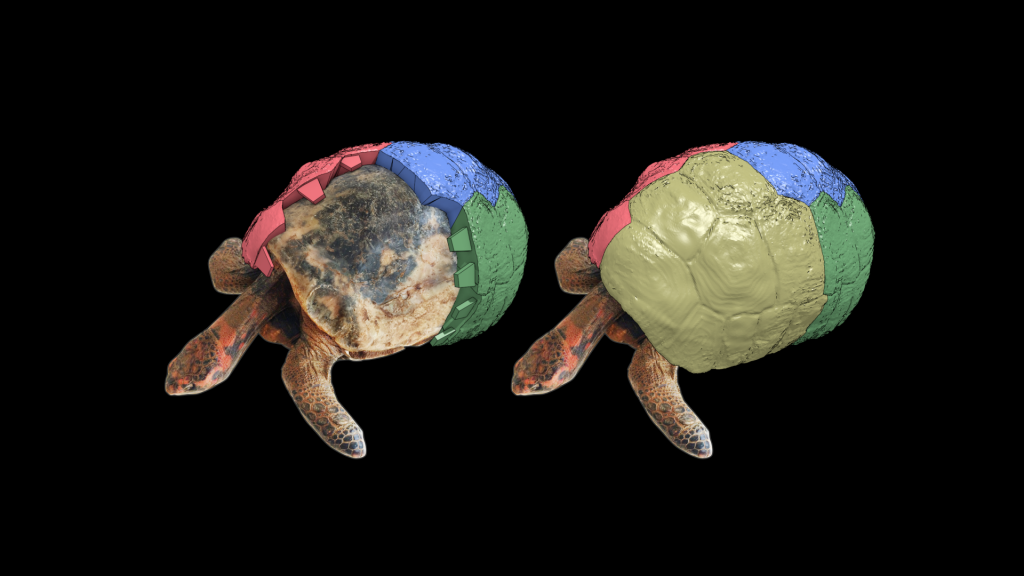

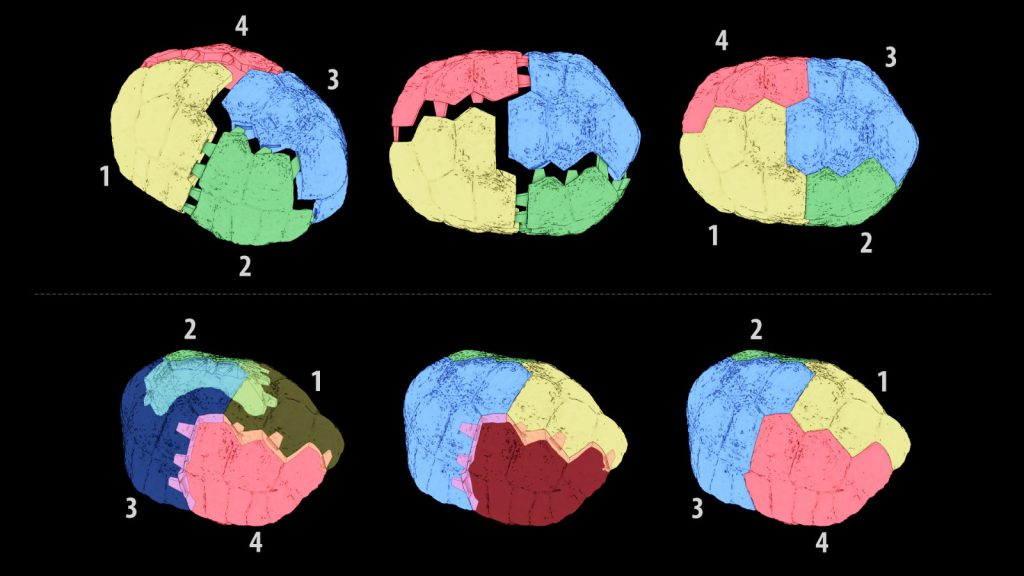

Virtualmente o casco está pronto. No entanto, decidimos reparti-lo em quatro, para assegurar o encaixe da peça e reduzir o tempo de impressão 3D.

Impressão 3D das peças

As peças maiores (1 e 3) demoraram 50 horas para serem impressas cada uma e as menores (2 e 4) entre 28 e 35 horas. O processo todo levou uma semana de impressão 3D quase ininterrupta. O processo de impressão foi efetuado em uma SethiBB de propriedade do Dr. Paulo Miamoto, e contou com o auxílio técnico de Claudio Luís Marques Sampaio (aka Patola), conhecido integrante do movimento Maker no Brasil.

Depois de impressas, as peças passaram por um tratamento de limpeza manual que tomou vários dias. Em julho de 2015, durante uma cirurgia feita por um grupo de veterinários, as peças foram colocadas na jabuti Freddy e parafusadas umas nas outras. A jabuti ficou com o casco branco até fevereiro de 2016, quando recebeu uma pintura realista de um artista plástico. Para que fosse pintado, o casco foi desparafusado e retirado do animal, para ser recolocado apenas depois da pintura.

Artigo completo extraído de https://3dprinting.com.br/designer-detalha-como-usou-o-blender-para-modelar-casco-impresso-em-3d-da-famosa-jabuti-freddy/